ينقسم الطلاء باستخدام ترسيب البخار الفيزيائي (PVD) إلى طريقتين عامتين:

1- التبخر

2- الاخرق

ويتم كل منها بعدة نماذج مختلفة سيتم شرحها أدناه.

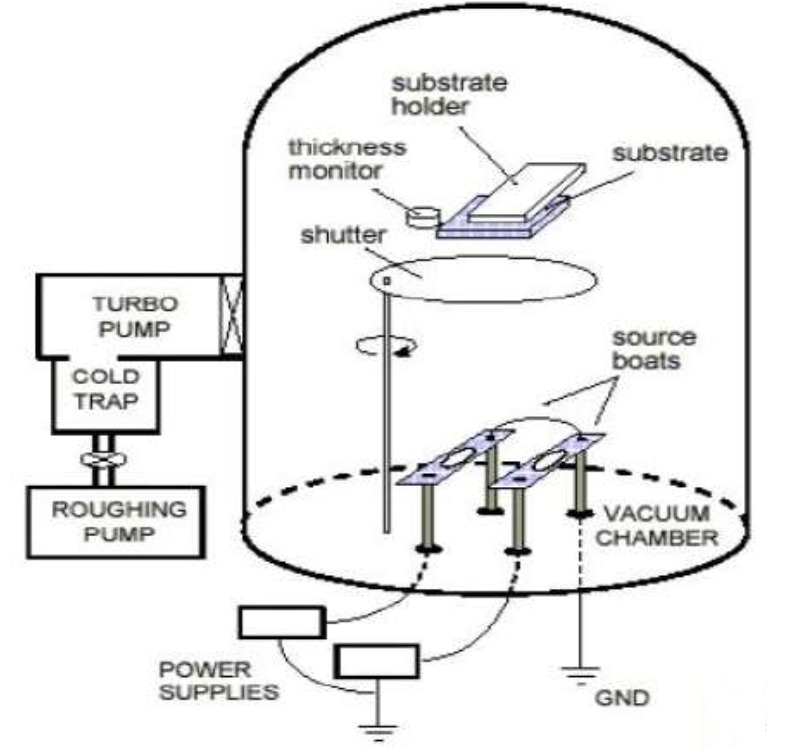

1-1- التبخر الحراري :

وتستخدم عملية التبخر باستخدام خيوط التنغستن لصهر المعادن مثل الألومنيوم والنحاس التي لها نقطة انصهار أقل من 1500 درجة مئوية. بعد أن يصل ضغط الغرفة إلى 10-5 تور، يتم تطبيق تيار مرتفع (حوالي 100 إلى 200 أمبير) على بوتقة التنغستن من خلال القطب النحاسي (مع الهيدروجيل) ويتسبب في تبخر المادة المستهدفة التي يتم وضعها داخل البوتقة.

مزايا:

1- معدات غير مكلفة مقارنة بالرش

2- المواد المستهدفة غير مكلفة

3- سرعة طلاء عالية نسبياً

4- انخفاض درجة حرارة الغرفة أثناء العملية (إمكانية طلاء الأجزاء البلاستيكية)

سلبيات:

1- كثافة التغطية منخفضة بسبب انخفاض طاقة المواد المتبخرة (0.1-0.5 إلكترون فولت)

2- ضعف التصاق مواد الطلاء بالركيزة

3- استحالة طلاء المواد المعدنية المقاومة للحرارة

4- احتمال وجود شوائب بسيطة للبوتقات داخل الطلاء

وعلى الرغم من ضعف التصاق هذه الطريقة إلا أن استخدام هذا الطلاء مناسب وعملي في الحالات التي لا يتوفر فيها الجزء المطلي ويتعرض للتآكل. على سبيل المثال، طلاء الجدار الداخلي لوعاء إضاءة السيارة بالألمنيوم يسمح بمزيد من انعكاس الضوء.

الشكل 1- طريقة التبخر الحراري

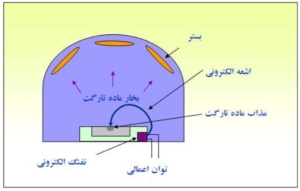

2-1- تبخر شعاع الإلكترون :

نظراً لاستحالة طلاء المواد الحرارية والمواد الخزفية بطريقة التبخر الحراري، فقد تم اقتراح طريقة التبخر باستخدام شعاع الإلكترون. في هذه الطريقة، بعد تطبيق تيار عالي على فتيل التنغستن وتسخينه، يتم تركيز الإلكترون الناتج بواسطة مجال كهربائي ويتم تشعيعه عن طريق التحرك بزاوية 270 درجة على سطح المادة المستهدفة التي توضع في بوتقة خاصة . ونظرًا للطاقة العالية جدًا لشعاع الإلكترون، سيكون من الممكن تبخير المواد المقاومة للحرارة والمواد الخزفية، بما في ذلك المواد شبه الموصلة والمواد العازلة. يقوم شعاع الإلكترون بإذابة وتبخير مساحة صغيرة فقط من الركيزة ويتسبب في تكوين طبقة عالية النقاء على الركيزة.

الشكل 2 – طريقة تبخر شعاع الإلكترون

مزايا:

1- إمكانية تبخر جميع المواد المقاومة للحرارة والسيراميك

2- درجة نقاء أعلى من طريقة التبخر الحراري

3- عدم الحاجة لوجود غاز متعادل أثناء الطلاء (الضغط في حدود 10-5 إلى 10-6 تور)

4- سرعة طلاء عالية نسبياً

سلبيات:

1- بسبب الاختلاف في درجة الانصهار وتبخر المواد، فإنه من المستحيل تحقيق قياس دقيق للمواد الكيميائية في المواد المركبة والسبائك.

2- معدات أكثر تكلفة من التبخر الحراري

نظرًا لإمكانية طلاء المواد بنقطة انصهار عالية، فقد تم أخذ هذه الطريقة في الاعتبار في صناعات الإلكترونيات والبصريات وأشباه الموصلات. أيضًا، نظرًا لسرعة الطلاء العالية ونوع آلية الطلاء (النمو العمودي)، في العقد الماضي، تم تسويق الطلاءات العازلة الحرارية TBC لتغطية شفرات التوربينات في صناعة الطيران وتستخدمها الشركات ذات السمعة الطيبة حول العالم.

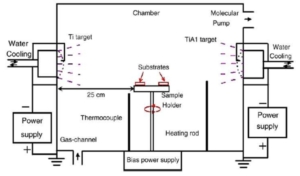

3-1- تبخر القوس الكاثودي:

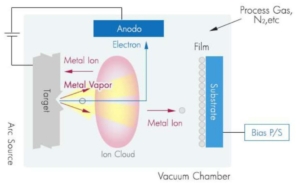

في عملية Arc PVD، يحدث تفريغ كهربائي بين قطبين كهربائيين (الأنود والكاثود) في بيئة مفرغة. مطلوب تيار متوسط لتأين وتبخير أحد الأقطاب الكهربائية. في هذه الطريقة، قد يحدث التبخر على الكاثود أو على الأنود. تعد طريقة القوس الكاثودي PVD من بين الطرق المستخدمة حاليًا تجاريًا في الصناعة الإيرانية. في هذه الطريقة يتم تشكيل قوس كهربائي يشبه نظام اللحام، بعد نشوء تيار مرتفع، يتأين سطح الهدف (الكاثود) وتتحرك الذرات المتأينة نحو الجزء. وفي وجود غاز تفاعلي مثل N2 في جو الغرفة، فإنه سوف يتسبب في تكوين مركب نيتريد معدن TiN على القطعة.

الشكل 3- رسم تخطيطي لعملية التبخر باستخدام طريقة القوس الكاثودي

الشكل 4- تكوين البلازما وطلاءها في طريقة التبخر بقوس الكاثود

مزايا:

1- إمكانية طلاء جميع المعادن وتشكيل نيتريدات وكربيدات المعادن

2- بسبب الطاقة العالية لذرات التبخير، فإن الالتصاق المناسب وكثافة الطلاء على الركيزة

3- سرعة طلاء عالية نسبياً

باستخدام هذه الطريقة، من الممكن طلاء القوالب والأدوات والأجزاء الصناعية على نطاق تجاري. ومن الاستخدامات الأخرى لهذه الطريقة أيضًا إنشاء طبقات زخرفية بألوان مختلفة.

سلبيات:

1- بسبب طبيعة العملية فإن وجود جزيئات كبيرة يسبب عيوب في الطلاء

2- تغير طفيف في التركيب الكيميائي لمواد السبائك

3- عدم استخدام الأهداف غير الموصلة وشبه الموصلة في هذه الطريقة

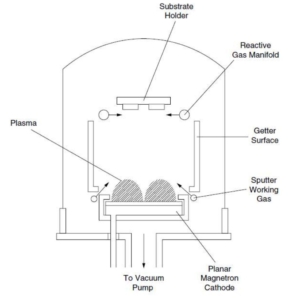

2- الاخرق :

تتكون عملية الرش من إزالة الذرة من سطح المادة المستهدفة عن طريق رش الغاز (مثل غاز الأرجون) ووضعه على الركيزة. في عملية الرش، تلعب البلازما دورًا مهمًا في إزالة الذرات من السطح. الخطوات المختلفة التي يتم تشكيلها في هذه الطريقة هي كما يلي:

1- تتأين ذرات غاز الأرجون بسبب وجود فرق جهد كبير بين الكاثود والأنود.

2- تضرب أيونات الأرجون الموجبة بقوة الجهد السالب حيث تتواجد المادة المستهدفة.

3- تقصف أيونات الأرجون المادة المستهدفة مما يؤدي إلى تمزق المادة ورميها باتجاه الركيزة. تختلف فائدة الرش للمعادن عن بعضها البعض، فمثلاً معدن مثل الفضة يكون أكثر وأسرع من التيتانيوم (فائدة الرش هي نسبة الذرات المرقطة والأيونات الضاربة).

4- ونتيجة لذلك، يتم تشكيل الطبقة الرقيقة المطلوبة على الركيزة.

5- كذلك تصطدم الإلكترونات الثانوية والحرة الموجودة في الحجرة بذرات الأرجون وتنتج المزيد من الأيونات مما يؤدي إلى إنتاج المزيد من البلازما لعملية الرش.

الشكل 5- التخطيطي العام لطريقة الاخرق

وفقا لنوع الجهد المطبق والغازات التفاعلية الإضافية، سيكون هناك أنواع مختلفة من عملية الرش. أنواع طرق عملية الاخرق هي:

1- الاخرق بالتيار المستمر

2- AC Sputtering أو RF

3- الاخرق التفاعلي

4- الرش بالمغنطرون

5- HiPIMS (الرش المغنطروني عالي الطاقة)

المصدر: هندسة النانو للطلاءات الصلبة والمقاومة؛ دكتور حسن الامخاه