واژه رسوب دهی فیزیکی بخار ( Physical vapour deposition) برای اولین بار در سال 1966 در کتاب Vapor deposition عنوان شد اما قبل تر از آن در سال ۱۸۳۸، آقای مایکل فارادی از این روش برای رسوب دادن پوشش های خاصی استفاده کرد. روش PVD یا همان پوشش دهی در خلا روشی جدید و نوپا در صنعت ایران می باشد که در اصل بدون انجام واکنش شیمیایی شامل چندین روش متفاوت است. در این روش رشد لایه به وسیله فرآیند تبخیری (Evaporation) یا کندوپاش (Sputtering) به همراه اتمهای تهییج شده، مولکولها و یا یونها که در پلاسما تولید شده است شکل می گیرد. هدف از این فرآیند ایجاد لایه های نازک با ضخامت نانومتر تشکیل شده از فلزات اولیه، آلیاژها، نیتریدها، اکسیدها، کاربیدها، بورایدها، سولفیدها، سیلیکادها، فلورایدها و یا ترکیبی از آنها می باشد. پوشش دهی فیزیکی از فاز بخار شامل مراحل زیر می باشد:

۱-تبدیل ماده تبخیری به حالت گازی از طریق تبخیر، تصعید و یا کندوپاش کاتدی

۲- انتقال اتمها (مولکولها) از منبع تبخیر به زیرلایه در فشار خلا

۳- تشکیل پیوند اتمها با سطح زیرلایه

در حالت کلی تر سازوکارهای اصلی فرآیند پوشش دهی فیزیکی از فاز بخار عبارتند از جدا کردن اتم از سطح به روش اشعه، باریکه الکترونی، حرارت، قوس الکتریکی و یا یونی (مثلاً یون آرگون به صورتی که به سطح برخورد کرده و سبب پرتاب اتم از ماده هدف به سمت زیرلایه و در نتیجه تشکیل لایه می شود).پلاسما به وسیله یونیزه کردن اتم ها و مولکولهای گاز حاصل می شود. حالت پلاسما را می توان با گرم کردن گاز ایجاد کرد به این صورت که دمای گاز را تا چند صد هزار درجه می توان بالا برد. پلاسما نقش کلیدی در انتقال یونها و تشکیل پوشش بر روی سطح قطعه مورد نظر دارد.

شکل ۱- تشکیل فضای پلاسما در محفظه تحت خلا

مزایای پوشش دهی PVD:

۱– چسبندگی عالی در دماهای پایین زیرلایه

۲- پوشش دهی قطعات با اشکال پیچیده

۳- یکنواختی پوشش

۴- افزایش اطمینان و عمر مفید پوشش قطعه

۵- جایگزینی مواد گران قیمت

معایب پوششدهی PVD:

۱- اتصال نمونه به الکترود با ولتاژ بالا

۲- نیاز به کارکردن در یک فشار گازی بالا

۳- مشکل بودن پوشش دهی موضعی

۴- عدم پوششدهی سطوح داخلی

شکل۲: پوشش طلایی (TiN) و نقره ای (CrN) بر روی ابزارآلات ماشینکاری صنعتی

بعضی از ویژگیهای پوشش بدست آمده از PVD عبارتند از مقاومت به فرسایش و خراش ، ایجاد سطح با ویژگیهای بسیار مطلوب که به طول عمر قطعات می افزاید و گستره ی وسیعی از رنگها و سایه ها.

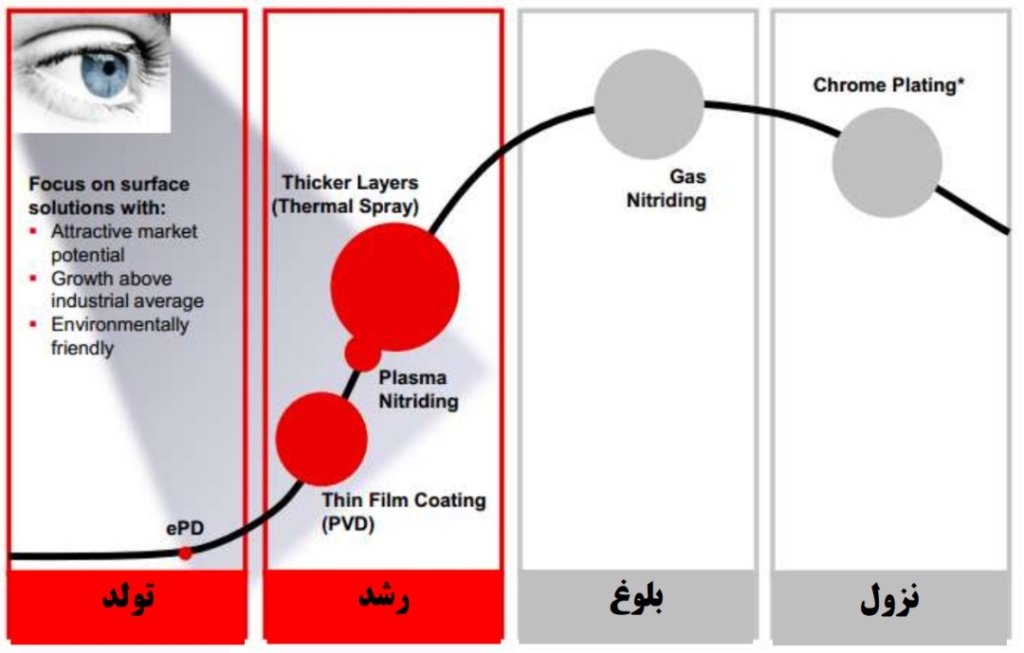

شکل۳- مقایسه عملکرد روشهای پوششدهی مختلف در صنعت

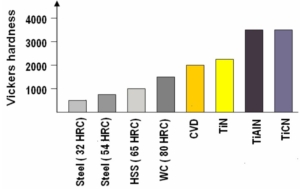

لایه های پوششی PVD نازک امروزه مکرراً به منظور بهبود راندمان ابزارهای شکل دهی، ابزارهای برش و عناصر مکانیکی به کار می روند. در تمام این کاربردها سختی سطح بخش پوشش داده شده دارای اهمیت ویژه ای است زیرا اصطکاک بر این قسمت تاثیر می گذارد . با استفاده از روشهای پوشش دهی می توان بسیاری از قطعات فرسوده را بازسازی نمود و از تامین هزینه های تولید قطعات کم کرد.

شکل۴- مقایسه سختی سطح مواد با و بدون پوشش

منبع: مهندسی نانو پوششهای سخت و مقاوم؛ دکتر حسن علم خواه