پوشش های کروم رسوب نشانی شده با اهداف مختلفی در صنعت به کار برده می شوند. استفاده از روش EPHC به دلیل استفاده از حمام کروم شش ظرفیتی، روشی خطرناک و سمی برای کارگران و محیط محسوب می شود، قوانین وضع شده در جهت کاهش استفاده از حمام های اکسید کروم، مشخص می کنند که باید برای این روش جایگزین مناسبی در کاربرد های مختلف استفاده شود. تا کنون تحقیقاتی درخصوص جایگزین کردن روش هایPVD، CVD و همچنین اسپری حرارتی در کاربردهای مختلف آبکاری کروم انجام پذیرفته است.

در میان این جایگزین ها، روش PVD را میتوان به عنوان یکی از مطلوب ترین متدها برای جایگزینی پوشش کروم در محدوده ضخامتی کمتر از 10 میکرومتر انتخاب نمود. دو روش مرسوم رسوب نشانی فیزیکی فاز بخار روش های اشعه الکترونی (EBPVD) و پاشش نامتقارن مگنترون (UMS) می باشد. در روش اول از اشعه الکترونی تولید شده توسط تفنگ الکترونی جهت ذوب و بخار کردن تارگت استفاده می شود. این روش نرخ رسوب بسیار بالا و درصد آلودگی کمی دارد. در روش پاشش مگنترون، اتم ها با بمباران یونی، به صورت فیزیکی از درون تارگت خارج شده و لایه رسوبی با کمترین انتقال حرارت ممکن به زیر لایه ایجاد می شود.

در صنعت، پوشش ها به منظور حفاظت کردن مواد در برابر سایش و خوردگی، بر روی آن ها اعمال می شوند. پوشش های پایه کروم PVD مقاومت سایشی بالایی را در بسیاری از کاربردها از خود نشان داده اند. برخلاف بسیاری از پوشش های دیگر که امکان رسوب نشانی در ضخامت های بیش از 3 الی 5 میکرومتر را ندارند، پوشش های کروم و پایه کروم PVD را می توان تا ضخامتی به بزرگی 20 میکرومتر بر روی زیرلایه رسوب نشانی نمود. با این حال یکی از مهم ترین فاکتور های محدود کننده پوشش، عیوب رشد است که می توانند اثری به شدت نامطلوب بر خواص تربیولوژیک قطعه داشته باشد. اتصال قطعات خارجی به قطعه، در صورتی که با فشار زیاد همراه باشد، میتوان منجر به ایجاد و رشد ترک در نقاط عیوب پوشش گردد که نهایتا منجر به از کار افتادگی پوشش خواهد شد. مطالعات نشان داده است که استفاده از پوشش پولیش داده شده که بر روی یک سطح پولیش داده شده اعمال شده باشد، به دلیل کاهش دادن چگالی عیوب باعث بهبود خواص تربیولوژیک می گردد، با این حال در صنعت پولیش کردن قطعات و در ادامه پوشش آن ها مقرون به صرفه یا کاربردی نمی باشد.

یکی از انواع خرابی ایجاد شده بر اثر سایش مواد و روکش ها در صنعت ، گالینگ (Galling) نام دارد. گالینگ نوعی سایش همراه با چسبندگی است که به طور کلی منجر به انتقال مواد به سطوح جانبی و بلند شدن مواد از روی سطح مادر می شود. این اتفاق مانع از لغزش دو سطح روی یکدیگر خواهد شد و اغلب می تواند منجر به گیرکردن اجزای در تماس با یکدیگر شود. در حالی که مکانیزم روی دادن گالینگ هنوز به طور جامع شناخته نشده است، تحقیقاتی در مورد تأثیر سختی مواد، ترکیب، زبری سطح، عیوب سطحی، روانکاری و دما بر مقاومت در برابر گالینگ انجام شده است. اغلب گزارش شده است که سختی بالا و زبری سطح پایین مقاومت به گالینگ سیستم تریبولوژیکی را افزایش می دهد.

در ادامه به بررسی و مقایسه پارامتر های مختلف پوشش های PVD و EPHC در مواجهه با خراش، سایش گالینگ، پارامترهای ظاهری و… می پردازیم.

نتایج و بحث

SEM

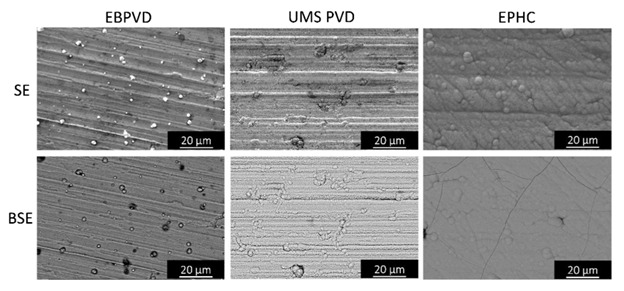

تصاویر SEM گرفته شده از سطح بالایی سه نوع پوشش در شکل 1 ارائه شده است. پوشش EPHC یک سطح رایج آبکاری حاوی ترک و برآمدگی را نشان می دهد. برخی از عیوب مربوط به عملیات سنباده زنی زیر لایه در پوشش نمود پیدا کرده است اما این عیوب به میزان کمتری نسبت به پوشش های PVD دیده می شوند. دو پوشش PVD ویژگی های سطحی متفاوتی را نشان می دهد. به نظر می رسد که پوشش EBPVD کروم دارای سطحی خاص است که نقص های رشد بسیار ریز و خطوط موازی مربوط به سنباده کاری بستر زیرین در آن واضح است. پوشش PVD UMS کروم ویژگی های مشابهی را نشان می دهد. با این حال ، دارای ساختار بسیار درشت تری نسبت به EBPVD است.

شکل ۱: تصاویر میکروسکوپی الکترونی بدست آمده به روش الکترون ثانویه (SE) و الکترون بازگشتی (BSE) از سه پوشش مورد بررسی در پژوهش

ترکیب عنصری

تجزیه و تحلیل EDX سطوح رویی پوشش ها تفاوت عنصری کمی را نشان می دهد. عنصر پایه تمامی روکش ها کروم است. ناخالصی های تنگستن (کمتر از 0.3٪ ) در پوشش EBPVD مشاهده شد و 1-2٪ وزنی گاز O2 در نواحی نقایص به رنگ روشن تشخیص داده شد. ذرات ناخالصی در تصاویر SEM در پوشش UMS PVD مشاهده نشدند.

زبری سطح

روکش های EBPVD و UMS PVD به ترتیب دارای زبری سطحی (Ra) 285 و 351 نانومتر بودند. زبری سطح روکش آبکاری شده کروم تقریباً دو برابر پوشش PVD و حدود 613 نانومتر بود.

ریز سختی

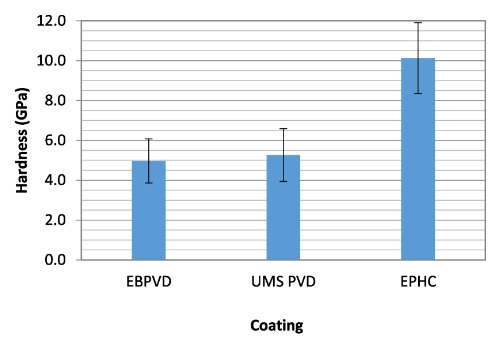

آزمون نانو سختی سنجی نشان داد که دو پوشش PVD دارای سختی مشابه 1.0.0 ± 5.0 گیگا پاسکال برای EBPVD و 1.3 ± 5.3 گیگا پاسکال برای UMS PVD هستند (شکل ۲). اما پوشش آبکاری شده، با سختی Gpa10 ، تقریباً دو برابر سختی پوشش های PVD را داشت.

شکل۲: نتایج تست سختی سنجی از سه نوع پوشش

تست خراش

با توجه به ضخامت بالای پوشش ها ، آزمایش خراش به عنوان آزمایش مقاومت در برابر شکست پوشش ها و نه آزمایش چسبندگی پوشش ها در نظر گرفته می شود ، زیرا حتی در شرایط حداکثر بار، آزمایش به کل ضخامت پوشش ها نفوذ نمی کند. پوشش EBPVD هیچ نشانه ای از ترک خوردگی تا حداکثر بار 90 نیوتون اعمال شده را نشان نمی دهد. پوشش PVD UMS نشانه هایی از ترک خوردگی قوسی در محدوده بار 78 تا 90 نیوتن را نشان داد. پوشش EPHCترک خوردگی های متعددی را با بار متوسط 16 نیوتن تا حداکثر بار 90نیوتون نشان می دهد.

آزمایش سایش گالینگ

جهت استفاده به عنوان مرجع ، آزمایش سایش گالینگ بر روی فولاد ضد زنگ 316 بدون پوشش انجام شد. همانطور که انتظار می رود با توجه به مقاومت نامناسب ضعیف این آلیاژ، جفت بدون پوشش نشانه هایی از شروع گالینگ در 7 مگاپاسکال و افزایش آسیب در 15 مگاپاسکال را نشان داد.

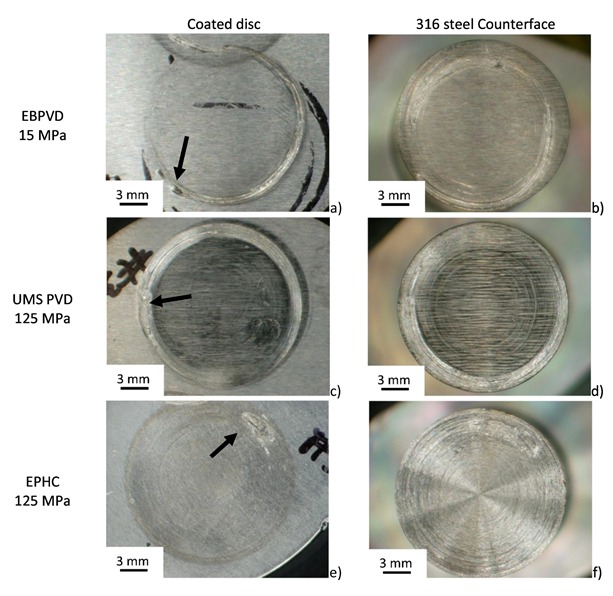

تصاویر میکروسکوپ نوری از علائم سایش دیسک های روکش دار بر روی فولاد 316 ضد زنگ پس از آزمایش گالینگ در شکل 3 ارائه شده است و نواحی گالینگ روی پوشش ها مشخص شده است.

شکل ۳: نتایج انجام آزمایش سایش گالینگ بر روی پوشش های مختلف

آزمایش های گالینگ روی پوشش EBPVD نشان داد که انتقال مواد اولیه و لایه لایه شدن در تنش کم 7 مگاپاسکال رخ داده است. همانطور که در شکل 3 (a & b) دیده می شود ، آسیب بیشتری در بار 15 مگاپاسکال رخ داده است. در بارهای بالاتری مانند 22 مگاپاسکال، شکست فاجعه بار پوشش مشاهده شد. پوشش PVD UMS خرابی گالینگ را در بار بسیار بالاتر 125 مگاپاسکال نشان داد (شکل 3 (c & d)). در بارهای کمتر ، خراش های محدود و نقاط گالینگ به صورت پراکنده و کم شمار مشاهده شد اما پوشش عمدتا بدون آسیب باقی ماند. پوشش EPHC خراش، ترک خوردگی، برخی از علائم شروع گالینگ و تغییر شکل محدود زیرلایه را در 100 مگاپاسکال نشان داد. با این حال ، تا زمانی که به بار 125 مگاپاسکال نرسید ، شکست گالینگ مشاهده نشد (شکل 3 (e & f)).

.