در سه دهه اخیر، پوشش های سختی که به روش PVD رسوب داده شده اند، در ابعاد صنعتی برای محافظت از ابزارها در برابر تخریب زودرس، استفاده شده اند. این پوشش ها اغلب برپایه TiN یا CrN ساخته می شوند. اخیراً، پوشش های دارای ریز ساختار مهندسی شده مانند (Ti(C,N، یا N و (Ti ,Al) و نانوکامپوزیت ها معرفی شده اند. در برش، ریخته گری یا شکل دهی گرم، این پوشش ها تحت دماهای بالا قرار می گیرند و تغییرات ریزساختاری در آنها رخ می دهد که بر خواص کاربردی پوشش تأثیر گذار است. از آنجا که پوششهای تولید شده به روش رسوب دهی از بخار (PVD) غالباً در حالت غیر تعادلی قرار داشته و به عنوان مثال دارای تنشهای فشاری، اندازه دانه های کوچک یا فاز های نیمه پایدار هستند، پایداری حرارتی آنها از اهمیت بالایی برخوردار است. بنابراین، در این مقاله به روش های بررسی پایداری حرارتی پوشش های PVD تک فاز و دو فاز متمرکز خواهیم شد.

پوشش های مورد بررسی این پژوهش عبارتند از پوشش های تک فاز TiN، CrN و (Ti, Al, V) با N و همچنین پوشش های دوفازی Cr2N-CrNو TiN-TiB2. تمامی این پوشش ها روی زیرلایه های سیلیکون، فولاد کم کربن و فولاد ضد زنگ به روش PVD نشانده شدند. به کمک آزمون XRD ترکیب شیمیایی و همچنین اندازه دانه پوشش ها مشخص شد و سختی پوشش نیز از طریق آنالیز میکرو سختی سنجی انجام شد. همچنین تست DSC بر روی پوشش های جداشده از زیرلایه به کمک نیتریک اسید، در بازه دمایی 25 تا 1400 درجه سلسیوس و در نرخ های حرارت دهی متفاوت انجام شد.

رابطه هال – پچ ارتباط بین اندازه دانه و تنش تسلیم را بر اساس مکانیزم انباشت نابجایی ها در مرزهای دانه مشخص می کند:

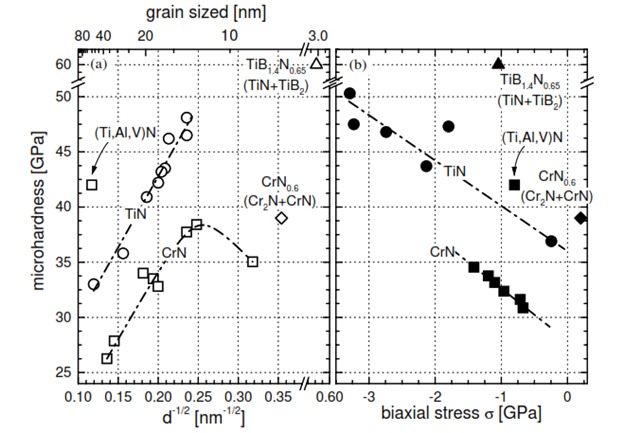

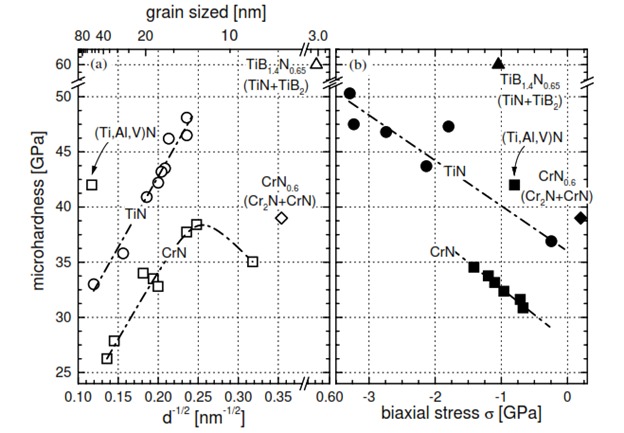

در اینجا σ0 و kHP ثابت هستند. با توجه به قسمت a در شکل 1 مشخص است که سختی پوشش های تک فاز TiN و CrN در شرایط عدم وجود تنش قابل توجه (انرژی یونش کم حین رسوب نشانی) در بازه وسیعی از نمودار از رابطه هال پچ طبعیت می کنند. اما در صورتی که رسوب نشانی پوشش با تنش زیادی (انرژی یونش بالا) همراه باشد (شکل 1b) ، پوشش از این رابطه پیروی نکرده و سختی آن وابسته به میزان تنش خواهد بود.

شکل ۱: ارتباط بین (a): سختی و اندازه دانه و (b) سختی و تنش های دو محوره در پوشش های تک فاز و دو فاز

از روی این نمودارها می توان اندازه دانه بحرانی جهت دستیابی به حداکثر سختی را برای پوشش CrN محاسبه نمود (12nm).

پایداری حرارتی پوشش در استفاده از آن در دماهای بالا، تعیین کننده طول عمر پوشش است. بازیابی، که همان فرآیندی است که قبل از ظهور دانه های جدید بدون کرنش اتفاق می افتد شامل مهاجرت و از بین رفتن نقص های نقطه ای و نابجایی ها و همچنین رشد و به هم پیوستن دانه های فرعی می شود. تغییرات این فرآیند را می توان با اندازه گیری تنش در دماهای بالا مطالعه نمود. شکل 2، منحنی های تغییرات تنشی در پوشش نانو کامپوزیت TiN-TiB2 با تغییر دما را به صورت سیکلی نمایش می دهد. در طول حرارت دهی، تنش های فشاری به علت ضریب انبساط حرارتی بالای پوشش نسبت به زیرلایه افزایش می یابند. در ادامه و با افزایش بیشتر دما (بالای 450 درجه سانتیگراد)، آزاد سازی تنش و استراحت رخ می دهد. در حین سرد شدن، منحنی تنش – دما مجددا رفتاری خطی و ترموالاستیک نشان می دهد. با آغاز چرخه ی عملیات حرارتی (آنیل) دوم مشاهده می شود که منحنی حرارت دهی، تغییرات چندانی نسبت به منحنی خنک شدن چرخه اول نشان نمی دهد اما در صورتی که حرارت دهی تا دمایی بالاتر از دمای حداکثر چرخه اول ادامه یابد، انحراف از خط مستقیم منحنی مشاهده می شود. دلیل این اتفاق ریکاوری حاصل از رفع عیوب فرنکل (جفت های بین نشین و جای خالی) می باشد، با این حال، کاهش حفره ها و عیوب جای خالی می تواند منجر به کاهش حجم پوشش و درنتیجه افزایش تنش کششی گردد.

شکل ۲: سیکل های حرارتی ایجاد شده برای پوشش TiBN در دو سیکل با حداکثر دمای متفاوت

پایداری حرارتی نقص ها مستقیما به تنش های دو محوره حین رسوب نشانی بستگی دارد. هرچه تنش های اولیه بیشتر باشد پایداری حرارتی کاهش خواهد یافت. بنابراین در خصوص پوشش های کاملا متراکم که امکان رهاسازی تنش در مرز دانه ها را ندارند میتوان اذعان داشت که میزان بازیابی (Δσ) حین آنیل شدن تنها به نیرومحرکه وابسته است. این نیرو محرکه همان تنش اولیه ایجاد شده حین رسوب دهی است. بنابراین می توان گفت پوشش های بسیار سخت که دارای چگالی نقص بالایی هستند، پایداری حرارتی کمتری خواهند داشت.

در خصوص پوشش های نانو ساختار می توان گفت که به دلیل عاری از نابجایی بودن نانوکریستال ها، در صورتی که پایداری مرز دانه ها تامین گردد، پایداری حرارتی در پوشش وجود خواهد داشت.