امروزه فرآیند های دمای بالای بسیاری در صنعت وجود دارد که بر پوشش های مهندسی اثر گذار هستند. به منظور بررسی بهتر اثر تنش های پسماند بر میزان حفظ خواص مکانیکی پوشش های صنعتی PVD از مدل سازی های عددی و آنالیز های شکست استفاده می شود.

مقدمه:

پوشش های پیشرفته سرامیکی عمدتا به عنوان پوشش محافظ در کاربردهای متفاوت تکنولوژیکی از جمله پوشش سخت ابزار برش، پوشش تزئینی و پوشش های مهندسی استفاده می شوند. تنش پسماند در این قبیل پوشش های کاربردی، نقش مهمی را در تعیین عملکرد و طول عمر پوشش بازی می کند. تثبیت خواص مکانیکی یک پوشش متاثر از تنش پسماند است که این تنش خود از چهار منبع حاصل می گردد: تنش رشد، محدودیت های هندسی، گرادیان های حرارتی و تنش حین کار.

هنگامی که یک کامپوزیت پوشش/زیرلایه به روش PVD از یک دمای افزایش یافته رسوب نشانی شده و تا دمای اتاق خنک می شود، ضریب انبساط حرارتی پوشش و زیرلایه متفاوت بوده و منجر به ایجاد تنش پسماند حرارتی می شود. تنش های کششی در پوشش باعث ایجاد میکرو ترک های در طول ضخامت پوشش شده و تنش های فشاری باعث ایجاد میکروترک های رشد یافته در سطح پوشش می گردند. همچنین، درصورت وجود نقص در فصل مشترک پوشش / زیرلایه امکان ایجاد کمانش وجود خواهد داشت. بنابراین، ترک های ناشی از تنش و همچنین عدم پیوستگی در فصل مشترک برروی ثبات خواص ترمو مکانیکی موثر بوده و کارکرد قطعه پوشش داده شده را مختل خواهد ساخت.

تنش پسماند در پوشش های PVD:

در یک پوشش، منابع تنش مختلفی وجود دارد:

- تنش ناشی از رشد پوشش: در این حالت لازم است تفاوتی بین تنش ناشی از رشد ذاتی و تنش ناشی از هندسه قائل شد. تنش ناشی از رشد ذاتی معمولا بر اثر واکنش های شیمیایی، تغییر فاز، بمباران ذرات و … ایجاد می گردد. چنین تنش هایی در پوشش های PVD (علی الخصوص آلیاژ های نیکل) یا لایه های اکسیدی رشد یافته در دماهای بالا ایجاد می شوند.

- تنش ناشی از حرارت: که از تغییرات دمایی و تفاوت ضریب انبساط حرارتی پوشش و زیرلایه حاصل می شود.

- تنش دارای منبع خارجی: از دفرمه شدن سیستم پوشش / زیرلایه بوجود می آید.

انواع شکست در سیستم های پوششی:

فصل مشترک های بین مواد غیر مشابه در معرض آسیب هایی مانند کنده شدن و لغزش قرار دارند. خراب شدن پوشش بر اثر ترک خوردگی و یا پوسته پوسته شدن هم به اندازه تنش پسماند و هم به مقاومت نسبی پوشش و فصل مشترک پوشش-زیرلایه بستگی دارد. در شرایط کششی ، ترک های در طول ضخامت از نقص های موجود در پوشش رشد یافته و این اتفاق باعث ایجاد تنش برشی در طول فصل مشترک می شود که ممکن است منجر به تجزیه پوشش شود. تحت تنش فشاری، پوسته پوسته شدن پوشش یا در اثر رشد ترک هایی با سطح مقطع گوه ای در امتداد فصل مشترک رخ می دهد و یا با کمانش و ترک خوردگی پوشش ایجاد می شود. ترک هایی که در لایه ی نازک و شکننده پوشش تشکیل می شوند عمود بر جهت تنش کششی اصلی امتداد می یابند و به فصل مشترک می رسند.

این برخورد با فصل مشترک منجر به ایجاد حالتی پایدار از رشد در ترک می شود. این حالت دارای سرعت انتشار ثابتی است که می توان آن را با حل معادله کرنش صفحه ای دو بعدی برای لایه ترک خورده به خوبی در پشت جبهه انتشار ترک به دست آورد. هنگامی که از طریق یکی از لایه های شکننده حالت پایدار رشد ایجاد می شود، لغزش یا ایجاد پیوند های جدید به طور همزمان در فصل مشترک می تواند انرژی سرعت انتشار در حالت پایدار را افزایش دهد و در نتیجه مقاومت آن لایه در برابر ترک خوردن کاهش یابد. با این حال، همین تأثیرات باعث کاهش غلظت تنش در لایه های مجاور می شوند و گسترش ترک ها را از لایه معین دیگر را سرکوب می کنند.

جدایش در فصل مشترک لایه / زیرلایه زمانی اتفاق می افتد که، بسته به جهت بارگذاری، یا تنش کششی عمود بر فصل مشترک بیش از یک مقدار بحرانی σiباشد یا تنش برشی بین سطحی بیش از یک مقدار بحرانی τi باشد. حالتی که دارای هر دو نوع بارگذاری باشد نیز ممکن است.

از منظر انرژی ، هنگامی که کاهش انرژی کرنش الاستیک مینیمم برابر با انرژی مورد نیاز برای ایجاد سطوح جدید در امتداد فصل مشترک باشد، یک جدایش در فصل مشترک ایجاد می شود. با فرض رفتار خطی سیستم پوشش-زیرلایه، تنش کششی لازم برای ایجاد جدایشی به طول c به صورت معادله ذیل می باشد:

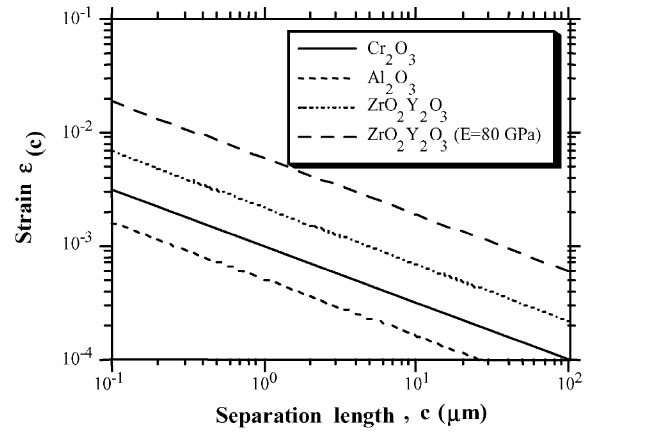

که در آن *E مدول یانگ موثر بر سیستم پوشش و بستر است و Gc نیروی بحرانی کششی ترک است که به انرژی لازم برای گسترش طول جدایش مربوط است. در شکل 1 ، کشش الاستیک برای وقوع ترک خوردگی کششی برای انواع مختلف لایه های اکسیدی به عنوان تابعی از طول ریز نقص ها رسم شده است. هنگامی که انرژی کشش الاستیک در سیستم افزایش یابد رشد ترک دارای یک طبیعت آهسته و پایدار می باشد .

شکل ۱: کرنش الاستیک موردنیاز جهت رخ دادن ترک کششی برای لایه های اکسیدی مختلف به صورت تابعی از طول ریز نقص ها

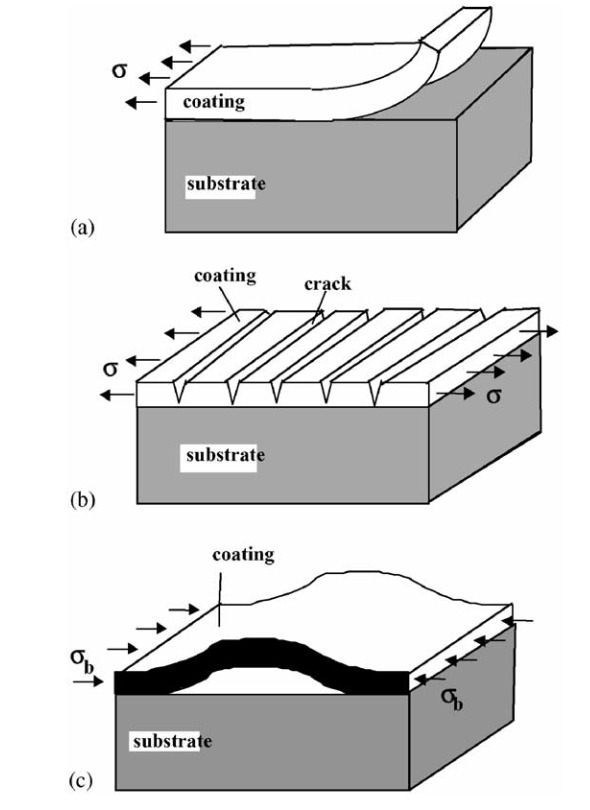

نحوه ترک خوردن و خراب شدن پوشش به حالت تنش موجود درون پوشش بستگی دارد. تنش کششی پسماند باعث ایجاد شکستگی طبیعی در سطح فصل مشترک می شود (شکل ۲ را ببینید) ، در حالی که تنش فشاری پسماند نیروی محرکه کمانش و در نهایت ترکیدگی را ایجاد می کند.

تجزیه و تحلیل نشان می دهد که در پوشش های اعمال شده بر سطوح تخت، نیروی محرکه برای رشد ترک در فصل مشترک (یا به موازات آن) فقط زمانی ایجاد می شود که کمانش الاستیک در پوشش ایجاد شود. این اتفاق به این دلیل می افتد که در حالت کمانش نشده هیچ تنش کششی یا برشی در فصل مشترک وجود ندارد. سطوح تخت بدون تنش طبیعی نسبت به فصل مشترک، در برابر تاول زدگی پوشش بیشترین مقاومت را دارند. نیروی محرکه ایجاد ترک در حضور یک بستر خمیده وجود داشته و امکان ایجاد تاول وجود خواهد داشت.

شکل ۲: مکانیزم های تخریب پوشش نازک تحت تنش پسماند (i): جدایش (پوشش تحت تنش کششی و فصل مشترک ضعیف) (ii): میکروترک های عمود بر فصل مشترک (پوشش تحت تنش کششی و فصل مشترک قوی) (iii): کمانش و تاول زدگی (پوشش تحت تنش فشاری