مقدمه:

ماشینکاری قطعات فولادی می تواند طول عمر ابزار برش را به طرز چشمگیری کاهش دهد. این ابزار که عمدتا از جنس فولاد تند بر (HSS) می باشند، ممکن است به دلیل مشخصه های برشی ضعیف باعث ایجاد نقص در قطعات برش داده شده و پرداخت سطحی نامناسب آنها شوند. همچنین، عدم پوشش دهی ابزار برش منجر به کاهش طول عمر این ابزار خواهد شد. بنابراین، پوشش دهی این ابزار به روش PVD می تواند باعث بهبود خواص برشی و طول عمر آنها شود. در ادامه به بررسی مشخصه های برشی ابزار برش از جنس فولاد HSS می پردازیم که به روش PVD لایه هایی از پوشش TiN، AlCrN و TiAlN بر روی آنها نشانیده شده است. در این بررسی، نیروی برش و سختی هریک از این ابزار آزموده شده است.

پوشش دهی ابزار می تواند از دو طریق PVD و CVD انجام شود. پوشش دهی PVD شامل بازه وسیعی از روش های پوشش دهی است که در این میان می توان به روش پاششی یا اسپاترینگ، تبخیر به واسطه اشعه الکترونی، پاشش مگنترون، تبخیر به واسطه قوس الکتریکی و پاشش تحت فرکانس های رادیویی اشاره نمود. پوشش های قابل استفاده بر روی ابزار شامل پوشش های پایه کربنی از جمله کربن الماسی شکل و تنگستن کاربید و همچنین پوشش های پایه نیتریدی از جمله TiN، TiAlN، AlCrN و TiCN می شوند.

تاکنون مطالعات گوناگونی در خصوص اثر پوشش دهی بر عملکرد ابزار برش انجام پذیرفته است. به طور مثال، در یک مطالعه اثر پوشش دهی در سرعت برش دهی چدن توسط ابزار برش کاربیدی مورد بررسی قرار گرفت که بهترین عملکرد از ابزار پوشش دهی شده با پوشش TiN مشاهده شد. در مطالعه ای دیگر، اثر پوشش دهی بر عملکرد ابزار سرامیکی مطالعه شد و مشخص شد که اینسرت های پوشش دهی شده با پوشش Ti-Al-N/Al-Cr-O، سختی بالاتر در مقایسه به نمونه های بدون پوشش و همچنین چسبندگی پوشش مناسبی در حین ماشینکاری فولاد و چدن از خود نشان می دهند.

پژوهشی دیگر، اثبات کرد که انجام پوشش دهی به صورت چند لایه (Multi-layer)، عمر ابزار را تا 75% نسبت به پوشش دهی تک لایه افزایش خواهد داد. و در یک پژوهش دیگر مشخص شد که طول عمر سایشی ابزار پوشش دهی شده با پوشش کربن الماسی شکل، 7 برابر بیش از طول عمر سایشی ابزار بدون پوشش خواهد بود.

مشخص شده است که دو عاملی که بیشترین تاثیر در طول عمر ابزار را دارند شامل سرعت برش و نرخ خوراک دهی (فید) می باشند. که هر دو مورد در ادامه مورد بررسی قرار خواهند گرفت.

روش تحقیق:

مطابق با شکل ۱، سه قطعه ابزار برش از جنس فولاد تند بر (M2 HSS) و با هندسه یکسان به روش PVD با پوشش های تیتانیوم نیترید TiN، آلومینیوم کروم نیترید AlCrN و تیتانیوم آلومینیوم نیترید TiAlN پوشش دهی شدند. قطعه کار های مورد استفاده همگی از جنس فولاد C45 بوده و متغیر های ماشین کاری شامل بازه سرعتی 11 الی 61 متر بر دقیقه، نرخ خوراک دهی ۰.۰۷۴ الی ۰.۲۵۶ میلیمتر در هر پاس و همچنین عمق برش ۰.۲ الی ۱ میلیمتر بوده است.

شکل ۱: چیدمان تجهیزات مورد استفاده در پژوهش شامل ابزار برش پوشش دهی شده، دستگاه تراش و قطعه کار فولادی استوانه ای شکل.

نتایج و بحث:

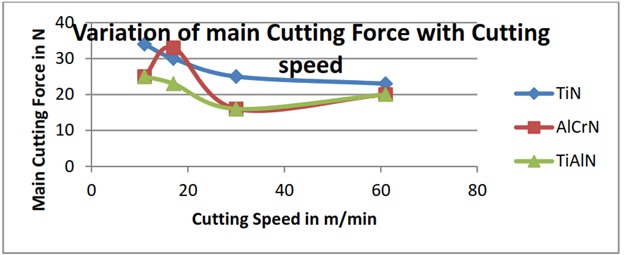

شکل ۲ بیانگر ارتباط نیروی اعمالی برش و سرعت برش برای 3 ابزار برش می باشد. همانطور که در شکل مشخص است، افزایش سرعت برش به دلیل نرم تر شدن قطعه کار در دماهای بالاتر، منجر به کاهش نیروی اعمالی می شود. و همچنین مشاهده میشود که نیروی اعمالی مورد نیاز برای ابزار پوشش داده شده با TiAlNi به طور محسوسی کمتر از دو ابزار دیگر است. دلیل این اتفاق را میتوان به ضریب اصطکاک کم و چسبندگی کمتر قطعه کار به ابزار در حین برش نسبت داد.

نکته جالب توجه دیگر، کم بودن نیروی اعمالی اولیه برای نمونه های حاوی آلومینیوم در ابتدای برش است که این اتفاق می تواند مرتبط با خاصیت استحکام دهی و خنثی سازی آلومینیوم در دماهای بالای کاری باشد. سختی بالا و مقاومت به اکسیداسیون تا دمای 900 درجه سلسیوس برای ابزار پوشش دهی شده با پوشش TiAlNi باعث کاهش چشمگیر نیروی اعمالی برش شده است.

شکل ۲: تغییرات نیروی اعمالی برش با افزایش سرعت برش در نرخ خوراک دهی ثابت (0.109 mm/rev) و عمق برش ثابت (0.5 mm)

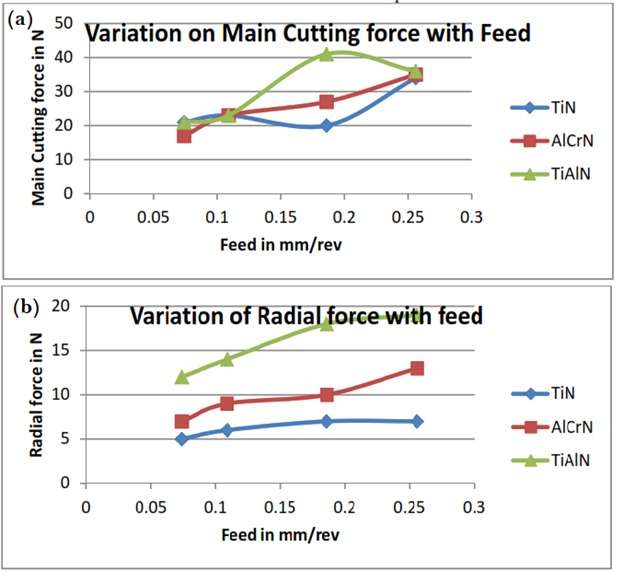

با بررسی نمودار های تغییرات نیرو برحسب تغییرات نرخ خوراک دهی (شکل ۳)، مشاهده می شود که در زمینه خوراک دهی، عملکرد ابزار پوشش داده شده با پوشش TiN، بهترین بوده است

شکل ۳: تغییرات نیروهای مختلف وارده برحسب تغییرات نرخ خوراک دهی. الف) نیروی اصلی برش، ب) نیروی شعاعی اعمالی

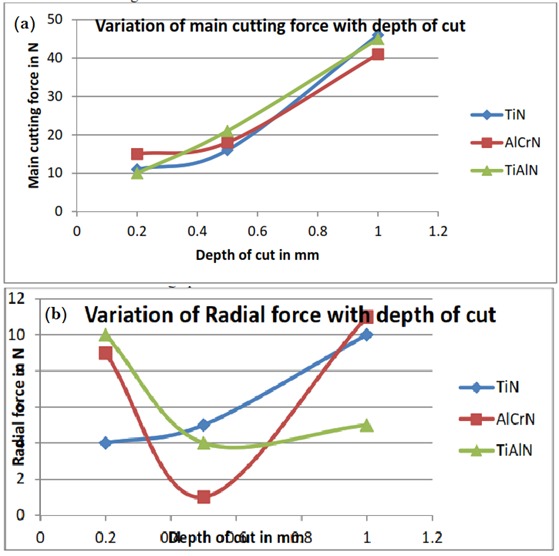

مطابق با شکل ۴، افزودن عمق برش، با روندی تقریبا خطی منجر به افزایش نیروهای اعمالی خواهد شد. دلیل عمده این اتفاق را می توان به افزایش حجم ماده ی مورد بریدن با افزایش عمق برش نسبت داد. نکته ی قابل توجه این است که در عمق های کمتر از نیم میلیمتر، نیروی شعاعی بیش از نیروی اصلی برش است اما با افزایش عمق، نیروی برش غالب می شود که این اتفاق حاکی از تغییر مکانیزم بریدن است. در عمق های کمتر، عمده حجم برش توسط نوک گرد شده ی ابزار انجام می شود اما با افزایش عمق، ماشینکاری توسط بخش های خارج از نوک گرد انجام شده که منجر به تغییر تمرکز نیروهای برشی می شود.

شکل ۴: تغییرات نیروهای برش با افزایش عمق برش. الف) نیروی اصلی برش، ب) نیروی شعاعی اعمالی

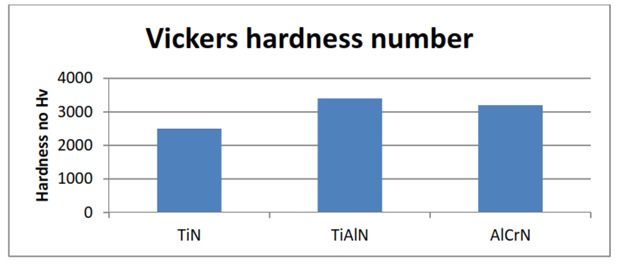

با بررسی نتایج آزمون سختی ویکرز برای سه نمونه ی پوشش دهی شده، مطابق با نمودار شکل ۵ مشخص شد که بیشترین سختی از آن نمونه ی دارای پوشش TiAlNi بوده است. این مقدار سختی (3400) بسیار بیش از سختی زیرلایه فولادی است. همچنین سختی های اندازه گیری شده برای نمونه های TiN و AlCrN نیز به ترتیب 2500 و 3200 ویکرز اندازه گیری شدند.

شکل ۵: مقادیر سختی ویکرز سنجیده شده برای سه نمونه ابزار برش با پوشش های مختلف.

نتیجه گیری:

هنگامی که سرعت برش متغیر است، ابزار برشکاری دارای پوشش TiAlN نسبت به دو ابزار پوشش داده شده دیگر نیروی برش کمتری را تجربه می کند. و مطابق با شکل 4، ابزار برشکاری با پوشش AlCrN نیروی شعاعی کمتری را در مقایسه با دو ابزار دیگر تجربه می کند

نرخ خوراک دهی 0.1 میلی متر در هر پاس، برای هر سه ابزار پوشش داده شده نیروهای برش کمتری ایجاد می کند و نیروهای برش با افزایش عمق برش تقریباً به صورت خطی افزایش می یابند.

ابزار پوشش داده شده با TiAlN با قابلیت صیقلی بودن خود می تواند چسبندگی مواد قطعه کار را روی سطح و پهلوی ابزار کاهش دهد، که منجر به تولید نیروهای برش کمتری می شود.

ابزار پوشش داده شده با TiAlN در مقایسه با دو ابزار دیگر دارای سختی ویکرز بالاتری است. بنابراین این پوشش با ایجاد قابلیت های ضد سایش، سختی بالا، ضد چسبندگی و اصطکاک پایین می تواند به طور مطمئنی با هدف بهبود طول عمر ابزار در صنایع استفاده شود.