مقدمه

امروزه در صنعت پوشش، تقاضای فزاینده ای برای پوشش های دکوراسیونی با کیفیت وجود دارد. همچنین این پوشش ها باید دارای خواص ضد سایشی، سازگاری با محیط زیست، غیر سمی و از نظر شیمیایی خنثی نیز باشند. نمونه های رایج شامل پوشش های ساعت و دستبند، کارد و چنگال، جواهرات و قاب های عکس و تابلو است.

امروزه فناوری های “مرطوب” پوشش دهی سنتی مانند رنگ کردن، لاک زدن، روکش پودری، اسپری، پوشش های الکترو و آبکاری توسط فناوری های سازگار تر با محیط زیست مانند PVD جایگزین می شوند. پوشش های PVD از نوع TiN، TiCN، ZrN، TiZrN، CrN و TiAlN بطور معمول به عنوان رویه های تزئینی مورد استفاده قرار می گیرند که هم زیبایی ظاهری مناسب و هم مقاومت بالایی در برابر سایش دارند. در بین این ها، TiN با رنگ طلایی احتمالا قدیمی ترین پوشش دکوری PVD در بازار است که در اواسط دهه 1980 در اروپا، خاور دور و ایالات متحده معرفی شده است. به دلیل درخشش طلایی رنگی که این پوشش ایجاد می کند، از آن به عنوان جایگزین باکیفیتی برای پوشش طلای آبکاری شده استفاده می شود.

علاوه بر این ، TiN از پایداری شیمیایی بالایی بهره می برد و به عنوان یک ماده سازگار با محیط زیست پذیرفته می شود. با این حال ، بسیاری از پوشش های ذکر شده در بالا ، محدوده رنگی بسیار محدودی از رنگ های زرد ، قرمز و قهوه ای را شامل می شوند که مطابق با رنگ ایجاد شده توسط سطوح طلا ، برنج و کروم است. پوشش های TiAlN و پایه کربنی با دستیابی به طیف رنگ های مشکی، این محدوده را گسترش می دهند. با این وجود ورود به بخش های جدید بازار و پرداختن به کاربردهای جدید، نیازمند ایجاد روکش های جدید رنگی دارد که یک تنوع بسیار گسترده تر از رنگ ها، از جمله رنگ های آبی، بنفش و سبز را فراهم کند. این طیف گسترده تر، شامل تمام رنگ های رنگین کمان، می تواند با استفاده از لایه های اکسید فلزی مانند Ta2O5 یا Nb2O5. که دارای ضریب شکست بالا هستند حاصل شود. این لایه ها را می توان با اکسیداسیون آندی در محلول های آبی اسیدی، با عملیات حرارتی در حضور اکسیژن، تکنیک های رسوب نشانی فعال و یا عملیات حرارتی آندی فیلم های فلزی TB یا Nb که به روش UBM رسوب دهی شده اند ایجاد کرد.

نمونه ای بارز برای بازار این پوشش ها، قاب های عینک تولید شده از جنس تیتانیوم سبک است که در آن زیبایی و ظاهر طبیعی رنگ، از اهمیت بالایی برخوردار است. در این مورد خاص، آبکاری مستقیم ناکارآمد است و لاک زدن، از زیبایی و جلوه ی متالیک تیتانیوم سبک می کاهد. اما روش PVD در بررسی ها، مناسب بودن خود را ثابت کرده است. در ادامه کیفیت و عملکرد پوشش های تزئینی مبتنی بر Nb که بر زیرلایه های Ti و SS (فولاد ضد زنگ) اعمال شده است را بررسی می کنیم.

پوشش ها توسط ترکیبی از روشهای قوس کاتدیک هدایت شده و تکنیک پاشش مگنترون نامتوازن اعمال شده [8] و متعاقباً در محلول های اسیدی آبی ضعیف آنودایز شده اند تا با استفاده از اثر تداخل نوری، یک اکسید رنگارنگ و سخت (1500 HV) تشکیل دهند.

فرآیند اعمال پوشش

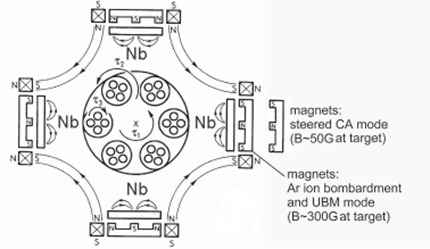

پوشش های نایوبیوم (Nb)، تیتانیوم (Ti)، TiAl و TiAlV بر روی زیر لایه های Ti، آلیاژ (b-Ti) ، فولاد ضد زنگ 316 و آلومینیوم اعمال شدند. شکل 1 به صورت شماتیک، سطح مقطع سیستم PVD با چیدمان معمولی برای قطعه های هدف را نشان می دهد که از آن برای رسوب پوشش های Nb استفاده می شود.

شکل ۱- نمودار شماتیک دستگاه پوشش دهی HTC 1000 ABS

سیستم HTC 1000-4 شامل چهار کاتد دو منظوره است که می توانند به صورت قوس هدایت شونده یا حالت پاشش مگنترون نامتعادل عمل کنند. مهمترین مزیت دستگاه، عملیات پیش تصفیه سطح به کمک یون فلزی (اچ یون فلزی) مواد زیرلایه قبل از مرحله رسوبگذاری پوشش است که منجر به چسبندگی عالی پوشش می شود. در مرحله پیش تصفیه سطح ، یونهای فلزی از تخلیه الکتریکی قوس بر روی قطعه هدف تولید می شوند و به کمک اعمال ولتاژ بایاس بالا (Ub = -1200V) به سمت زیرلایه)ها( شتاب می گیرند و سطح آن ها را اچ می کنند. با این حال ، استفاده از تخلیه قوسی منجر به آلودگی فصل مشترک با ماکرو ذرات (قطرات) می گردد، که در ادامه فرآیند رشد رسوب پوشش را با نقص مواجه می کند. این نواقص اگر در نظر گرفته نشوند می توانند با تشکیل لکه و تغییر رنگ موضعی از یکنواختی سطح نهایی بکاهند. چگالی تعداد نقص ها به نقطه ذوب مواد تبخیر شده بر اثر قوس بستگی دارد ، بنابراین سطوح اچ شده با قطعه هدف Nbدر مقایسه با نمونه های Ti و TiAl کمتر آلوده می شوند. برای دستیابی به کیفیت بالای سطح ، مدت زمان مرحله اچ کردن یون فلزی به 4-5 دقیقه کوتاه شد. این کار منجر به یکنواختی عالی رنگ نهایی سطح شده است. پس از اچ کردن، پوشش به ضخامت متوسط μm1، به روش پاشش مگنترون نامتعادل اعمال شد. در دسترس بودن چهار قطعه هدف به طور همزمان، امکان بهره وری بالایی را فراهم می آورد.

قاب های عینک، دستگیره چاقوی همه کاره و مجموعه سرویس های کارد و چنگال بر روی نگهدارنده های مخصوص طراحی شده در مرکز محفظه به طوری نصب شدند که امکان چرخش متقارن در مجموعه های 2 و 3 تایی را داشته باشند. این ویژگی باعث بهبود بیشتر یکنواختی پوشش در قسمت های سه بعدی می شود. برای رسوب Nb و Ti از مواد هدف با خلوص 99.9٪ استفاده شد. پوشش های Ti-Al با استفاده از آلیاژ های هدف 50% اعمال شدند. پوشش های TiAlV نیز از آلیاژهای هدفی با نسبت درصدی% 4-6-90 تولید شده اند. این پوشش ها به عنوان یک جایگزین مقرون به صرفه تر از Nb مورد بررسی قرار گرفته است.

فرآیند آندایز کردن

آندایز کردن یک فرآیند است که در آن بر اثر واکنش های الکترو شیمیایی (انتشار اکسیژن روی آند) یک فیلم اکسیدی نازک بر روی سطح آند تشکیل می شود. در این پژوهش، آندایز کردن در الکترولیت محلول آبی اسید ضعیف (1٪) اسید سیتریک انجام شد. اگر اکسید دارای ضریب شکست بالا باشد، ضخامت خاصی از فیلم اکسیدی می تواند یک جلوه رنگی خاص ایجاد کند. این ضریب شکست در گروه فلزات Ta ، Nb ، Ti ، Al ، Zr ، Hf و آلیاژهای آنها به بهترین میزان وجود دارد. تمامی این فلزات فقط تا ضخامت خاصی آندایز می شوند که این ضخامت به میزان ولتاژ اعمال شده به ماده و خود ماده بستگی دارد.

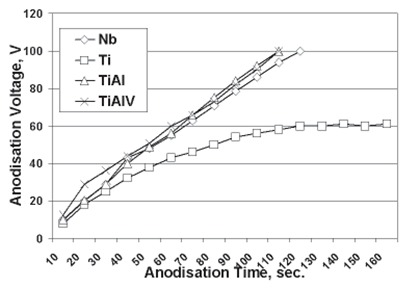

همچنین شکل گیری رنگ در مرحله آندایز کردن به ماده پوشش (هدف) نیز بستگی دارد. شکل 2 افزایش ولتاژ را به عنوان تابعی از مدت زمان آندایز کردن در چگالی جریان ثابت 5 mA.cm-2 برای پوشش های مختلف مورد استفاده در این پژوهش نشان می دهد. دیده می شود که رنگ هایی با قابلیت تکرار بالا با Nb ، TiAl و TiAlV قابل دستیابی هستند. این سه پوشش به حداکثر ولتاژ 100 ولت می رسند ، که نشان می دهد تمام تغییرات رنگ در این محدوده ولتاژ در دسترس است. در مقابل ، پوشش های Ti فقط با محدود کردن چگالی جریان موجود در این آزمایش ، ظرفیت محدودی برای شکل گیری رنگ را نشان می دهند.

شکل ۲- افزایش ولتاژ در جریان ثابت با گذشت زمان آندایز کردن برای پوشش های مختلف.

این رفتار Ti برای موادی معمول است که هنگام اکسیداسیون آندی، تمایل به تشکیل لایه های اکسید متخلخل دارند.

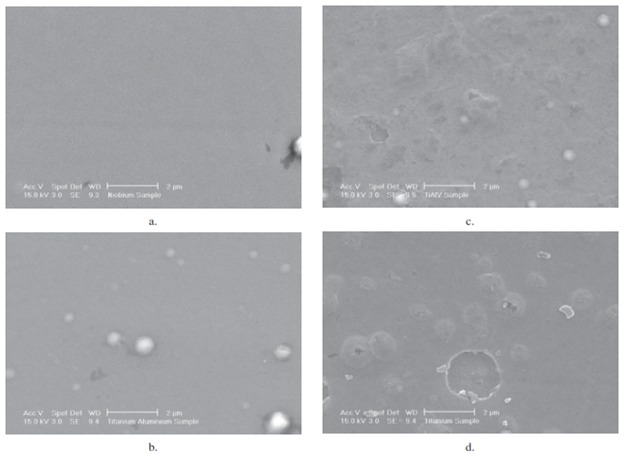

مورفولوژی سطح فیلم های اکسید رشد یافته بر روی پوشش های مختلف به کمک تصاویر SEM بررسی شد. پوشش های Nb ، Ti ، TiAl و TiAlV روی فولاد ضد زنگ 316 پولیش و صیقلی شده به روش PVD اعمال و تا ضخامت 500 آنگستروم آندایز شدند، در این ضخامت، رنگ حاصله مشابه به رنگ طلای عتیقه است.

تصاویر SEM از سطوح آندایز شده در شکل 3 نشان داده شده است. دو نوع نقص سطح را می توان مشاهده کرد. نقص روشن تر و برجسته تر مربوط به نقص رشد حاصل از فناوری دستگاه است که منشاء آن قطرات رسوب نشانی شده در زیر لایه در مرحله اچ یون است. چگالی تعداد این نقص ها (همانطور که در بالا ذکر شد) مربوط به نقطه ذوب ماده هدف مورد استفاده برای اچ است. بنابراین ، سطح پوشش Nb ، که در آن زیرلایه در ابتدا توسط یونهای +Nb بمباران یونی شده است، در مقایسه با سطح پوشش های از جنس مواد دارای نقطه ذوب پایین تر مانند TiAl، TiAlV و Ti تقریبا عاری از نقص است. اگر یونهای فلزی توسط قوس فیلتر شده یا با استفاده از تکنیکهای جدید پاشش پالسی مگنترون قدرت بالا تولید شوند، اجتناب کامل از نقص رشد امکان پذیر است.

شکل ۳- تصاویر SEM سطوح آندایز شده پوشش های مختلف PVD Ti:d , TiAlV:c , TiAl:b , Nb:a

نوع دوم نقص سطح بیانگر مورفولوژی فیلمهای اکسید رشد یافته در طی فرآیند آنودایزاسیون است. به طور واضح ، Nb یک لایه اکسید متراکم تشکیل می دهد ، که یک سطح بسیار صاف را فراهم می کند (شکل .a3). در مقابل ، آلیاژهای Ti و پوشش های خالص Ti به دلیل تشکیل فیلم های اکسید متخلخل ، سطوح خشن تشکیل می دهند. در مورد پوشش های Ti، اکسید TiO2 به راحتی فروپاشی می شود و دسترسی آزاد به الکترولیت را می دهد تا با زیرلایه واکنش دهد و افزایش ولتاژ (تغییر رنگ) را در طول زمان آندایز شدن خاتمه دهد. هرچند هر دو آلیاژ TiAl و TiAlV مشابه Nb با دارا بودن امکان رسیدن به ولتاژ های مختلف تا 100 ولت آندایز می شوند و امکان تولید تنوع گسترده ای از رنگ ها را فراهم می کنند، اما فیلم های متخلخل اکسیدی آن ها دارای خاصیت محافظتی بالایی (هم در برابر خوردگی و هم در ساییدگی) نیستند.

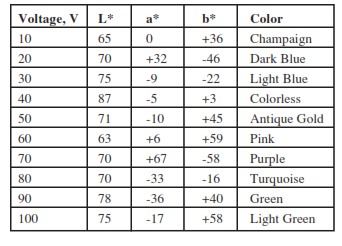

Nb و Ta به وضوح فلزات ترجیحی برای آندایز کردن هستند. هر دو ماده به دلیل چگالی بالا و خواص نوری مطلوب تر از جمله ضریب شکست بالای فیلم های اکسیدی قادر به ایجاد طیف گسترده ای از رنگ ها هستند. از نظر عملی، Nb به دلیل داشتن عامل تراکم مواد کمتر در مقایسه با Ta ، از مزیت مقرون به صرفه تر بودن برخوردار است. جدول 1، طیف گسترده ای از رنگهای تولید شده توسط پوششهای Nb آندایز شده در محدوده ولتاژ 100-10 ولت را نشان می دهد. مختصات رنگی با استفاده از MINOLTA COLORIMETRIC TECNOLOGY تعیین شده است.

جدول ۱- مشخصات رنگی پوشش های آندایز شده Nb