پوشش های PVD طلایی برای کاربردهای صنعتی ، فناوری نیمه رساناها، کاربردهای نوری برای آینه ها و کاربرد های تزئینی مورد استفاده قرار می گیرند. در این میان، نیترید فلزات واسطه در این پوشش ها (به عنوان مثال TiN ، ZrN) از محبوبیت بالایی برخوردار است.

گاز واکنش دهنده

رنگ ایجاد شده برای پوشش رسوب دهی شده توسط پارامتر های فرآیند پوشش دهی، از جمله جریان نیتروژن مورد استفاده به عنوان گاز واکنش دهنده، فشار کل محفظه پوشش دهی، نسبت Ar / N2 ، ولتاژ بایاس زیر لایه و درجه حرارت زیرلایه کنترل می شود. از بین تمام پارامترهای ذکر شده، جریان نیتروژن قطعاً مهمترین پارامتر است زیرا این گاز به هنگام ایجاد ترکیب استوکیومتری TiN، رنگ پوششها را از خاکستری (رسوب فلزی تیتانیوم) به زرد تغییر می دهد.

با این حال، دقت بالایی برای انتخاب شرایط رسوب دهی مورد نیاز است تا بتوان درخشان ترین رنگ زرد را به دست آورد. به عنوان مثال ، انرژی ناکافی در طول فرآیند منجر به از دست دادن درخشندگی می شود که آن را با هیچ فاکتور دیگری نمی توان جایگزین و جبران نمود. رسوب نشانی فیلم های TiN به روش پاشش مگنترون متعادل و نامتعادل با توجه به انرژی بمباران یونی، نتایج بسیار متفاوتی را نشان داده است.

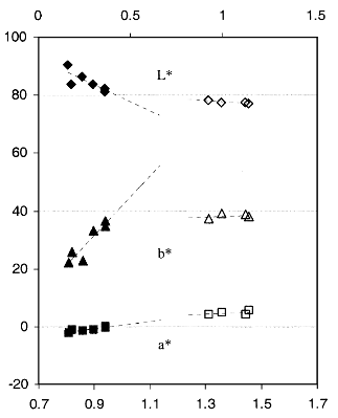

نیتریدهای تیتانیوم و زیرکونیوم مطمئناً بیشترین استفاده را در پوشش دهی تزئینی دارند. همچنین به دلیل مقاومت بالای این مواد در برابر سایش، مدتهاست که از آنها به عنوان پوشش هایی برای ابزار و قالب های ماشینکاری استفاده می شود. اما در زمینه تزئینی، به دلیل شباهت رنگشان به طلا محبوبیت بسیاری دارند. در شکل 1، طیف رنگ های TiN و ZrN برای پوشش های PVD رسوب داده شده توسط قوس کاتدی نشان داده شده است. در جریان های نیتروژن بیش از یک مقدار مشخص، سایه هایی از رنگ زرد و قرمز در پوشش ها ایجاد میشود، در حالی که به طور همزمان درخشندگی پوشش کاهش می یابد: بنابراین با افزایش نیتروژن رنگ پوشش تیره تر، زرد تر و کمی مایل به قرمز می شود.

شکل ۱: پارامتر های L*، a* و b* رنگ پوشش های ZrN (نقاط تو پر) و TiN(نقاط تو خالی) بر حسب نسبت N/Zr (N/Ti).

اثر اکسیژن بر شبکه پوشش

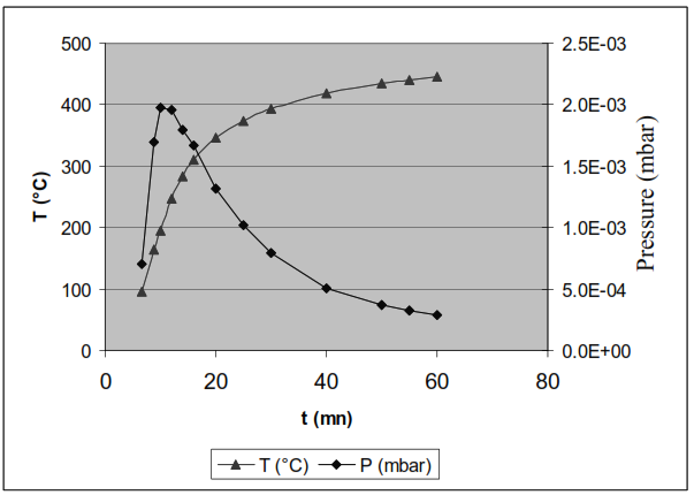

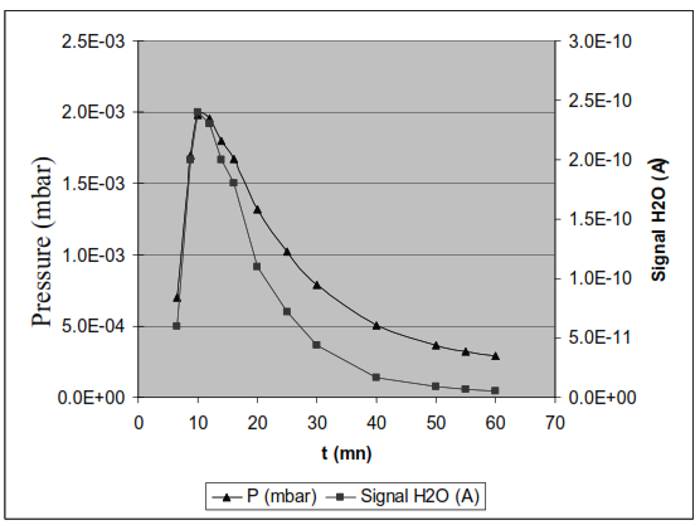

رنگ پوشش به وجود اکسیژن در شبکه نیتریدهای عناصر واسطه نیز وابسته است. اکسیژن در تمام سطوح این نیتریدها یافت میشود زیرا از دیدگاه ترمودینامیک، اکسیدها قبل از نیتریدها تشکیل می شوند. اثر اصلی اکسیداسیون پوشش های TiN یا ZrN به صورت کاهش درخشندگی و افزایش قابل توجه رنگ قرمز نمایان می شود. این پدیده در پوشش دهی پاششی صنعتی به وضوح قابل مشاهده است، در این روش، مرحله اول فرآیند شامل گرم کردن محفظه به منظور چربی زدایی و حذف گونه های شیمیایی جذب شده روی دیواره های داخلی است. نمودار شکل 2 روند تغییر فشار در محفظه خلا را با توجه به مدت زمان حرارت دهی نشان می دهد. فشار در ابتدای گرم شدن خیلی سریع افزایش می یابد و حداکثر مقدار آن به حداکثر غلظت آب موجود در محفظه وابسته است. این غلظت با یک طیف سنج جرمی اندازه گیری می شود (شکل ۳).

شکل ۲: تغییرات فشار درون محفظه پوشش دهی حین اعمال حرارت و پیش از انجام پوشش دهی

شکل ۳: تغییرات مقدار آب موجود در محفظه پوشش دهی حین اعمال حرارت و پیش از انجام پوشش دهی

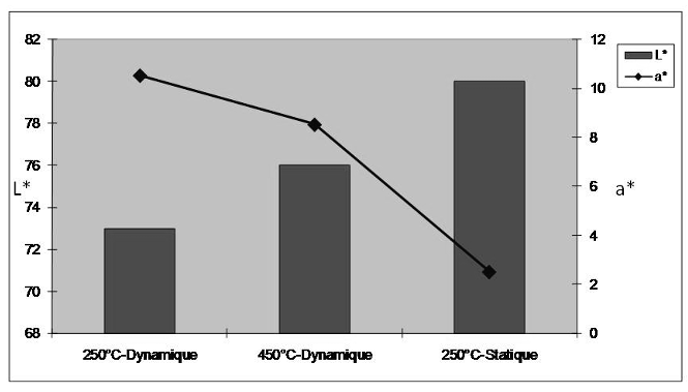

از آنجا که آثاری از آب باقی مانده و همچنین اکسیژن همیشه حتی پس از حرارت دهی طولانی مدت روی دیواره ها باقی می ماند، اکسیژن در هنگام رسوب نیتریدها در شبکه قرار گرفته و به احتمال زیاد رنگ پوشش ها را تغییر می دهد. این تغییر رنگ در شکل 4 در سه حالت مختلف شرایط پوشش دهی نشان داده شده است:

- پوشش دهی دینامیک با پیش گرمایش در دمای 250 درجه سانتیگراد: در این حالت تنها از یک کاتد Ti استفاده می شود و لایه پوشش به هنگام عبور زیرلایه از مقابل کاتد رسوب می کند. در اکثر مواقع، علیرغم اثر ضد آلودگی پلاریزاسیون بایاس(100- ولت) لایه پوشش به احتمال زیاد توسط اکسیژن موجود در محفظه آلوده خواهد شد. دمای نسبتا پایین پیش گرمایش باعث وجود غلظت بالای اکسیژن داخل محفظه (ناشی از تجزیه آب در پلاسما) می شود. درخشندگی لایه TiN بسیار کم است و سایه ای مایل به قرمز وجود دارد.

– پوشش دهی دینامیک با پیش گرمایش تا 450 درجه سانتیگراد: دمای گرمایش بالاتر ، گاز زدایی مناسب تر را امکان پذیر می کند، این اتفاق منجر به آلودگی کمتر لایه TiN به وسیله اکسیژن می شود و در نتیجه: درخشندگی افزایش و سایه قرمز رنگ کاهش می یابد.

– پوشش دهی استاتیک با پیش گرمایش در دمای 250 درجه سانتیگراد: هنگامی که نمونه به طور ثابت در مقابل کاتد قرار می گیرد، اثر آلودگی توسط اکسیژن علیرغم دمای پیش گرمایش کم، حداقل خواهد بود. در این حالت درخشندگی بالا و سایه ی قرمز رنگ در حداقل حالت خود است.

شکل ۴: تغییرات پارامتر های رنگ L* و a* برای سه نوع پوشش دهی مختلف

درک این موضوع که میزان تمیز بودن تجهیزات پوشش دهی PVD چقدر در کیفیت پوششهای PVD طلایی رنگ موثر و حیاتی است بسیار ساده است. بنابراین مقایسه خواص لایه های پوشش دهی شده در یک آزمایشگاه کوچک و شرایط آزمایشگاهی با پوشش های بدست آمده در تأسیسات بزرگ صنعتی بسیار غیرواقعی خواهد بود. در دستگاه های کوچک پوشش دهی PVD ، به دلیل سطح نسبتاً کم دیواره های محفظه، مرحله پیش گرمایش لازم نیست. در تولید به مقیاس صنعتی، توصیه می شود که تجهیزات پوشش دهی طلایی رنگ نیتریدی، تنها به همین منظور استفاده شوند. آلودگی توسط گازهای فعال دیگری مانند O2 ، CO2 و C2H2 می تواند منجر به از بین رفتن درخشندگی و خواص مکانیکی لایه های TiN یا ZrN رسوب نشانی شده شود.

بنابراین جهت انجام مقایسه، تنها می توان مقادیر سختی به دست آمده در مقالات مختلفی را که با امکانات آزمایشگاهی فوق تمیز پوشش دهی انجام داده و رسوب نشانی آنها از خلاء های کمتر از mbar 10-6 شروع می شود و حالت رسوبدهی آنها استاتیک است، با یکدیگر مقایسه نمود.